Ein zu hoher Stromverbrauch in der Milchviehhaltung liegt häufig dann vor, wenn pro Kuh und Jahr mehr als 400 kWh elektrischer Energie benötigt werden. Etwa 60 % der Stromabnahme in rindviehhaltenden Betrieben werden für die Milcherzeugung (Melken, Reinigen, Kühlen) benötigt. Viele Betriebe haben hier ein hohes Einsparpotenzial. Dabei geht es in der Praxis sehr oft um Verbesserungen und Optimierungen beim Einsatz von bereits vorhandener Technik wie beispielsweise dem Milchvorkühler.

Durch den Einsatz drehzahlgesteuerter Vakuumpumpen kann der Stromverbrauch beim Melken gesenkt werden. Dies geschieht, indem die Pumpen den Stromverbrauch nach dem tatsächlichen Bedarf ausrichten. Wird beispielsweise beim Melken zeitweise ein geringeres Vakuum benötigt, verringert die Pumpe ihre Drehzahl und reduziert somit auch die Stromabnahme.

Die mittlere mögliche Stromeinsparung gegenüber der bisherigen Technik liegt für drehzahlgesteuerte Lamellenpumpen bei zirka 40 % und für drehzahlgesteuerte Drehkolbenpumpen bei rund 50 %. Drehzahlgesteuerte Vakuumpumpen sind jedoch in der Anschaffung durch den zusätzlichen Frequenzumrichter um zirka 3.500 € teurer. Im Hinblick auf die Wirtschaftlichkeit gilt, dass sich die höhere Investition bei Melkzeiten von über drei Stunden pro Tag lohnt.

Milchkühlung per Vorkühlung

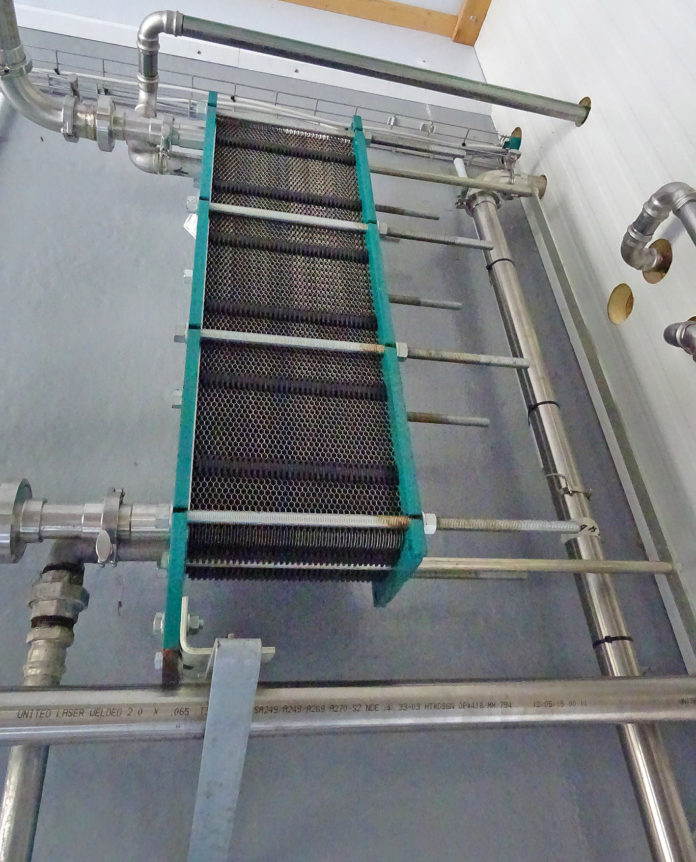

Vorkühler senken die Temperatur der Milch vor dem Eintritt in den Milchtank ab. Es gibt sie in verschiedenen Ausführungen und Modellen als Rohr- oder Plattenkühler. Der Wärmeentzug geschieht, indem im Vorkühler kaltes Brunnen- beziehungsweise Stadtwasser entgegen der Flussrichtung an der warmen Milch vorbeigeführt wird.

Plattenkühler bestehen aus Plattenpaketen und haben häufig eine größere Oberfläche und damit mehr Wärmetauschfläche als Rohrkühler. Dafür sind aber die Durchgänge für die Milch und das Wasser beim Plattenkühler enger. Deshalb ist es beim Plattenkühler sinnvoll, vor dem Milchzulauf einen Filter zu schalten, um Verstopfungen durch Fremdkörper (zum Beispiel Stroh, Schmutz) vorzubeugen. Der Filter sollte auch während der Anlagenreinigung verwendet werden, weil auch dann Schmutzteilchen zu Verstopfungen führen können.

Bei Fremdkörpern im Wasser ist es zusätzlich sinnvoll, vor dem Wasserzulauf einen Schmutzfilter einzubauen. Die Reinigung der Vorkühler erfolgt zusammen mit der Melkanlage. Auf eine ausreichende Leistungskapazität der Reinigungsanlage ist hierbei zu achten.

Vorkühler werden in der Milchleitung zwischen dem Milchabscheider und dem Milchtank installiert. In der Regel werden sie in der Milchkammer frostfrei platziert. Bei einer Wandmontage ist auf eine ausreichende Tragfähigkeit zu achten.

Die Vorkühlergröße (l/h) sollte bei Plattenkühlern auf die Leistung der Milchförderpumpe (l/h) bei der Milchausschleusung abgestimmt werden. Nur so lässt sich eine ausreichende Kühlarbeit gewährleisten. Die Größe und damit Leistung des Plattenkühlers kann durch die Plattenanzahl verändert werden. Rohrkühler werden nur in einer Baugröße angeboten. Wenn die Leistung eines Rohrkühlers nicht ausreicht, ist ein zweiter parallel zu installieren.

Der Abkühleffekt der Milch durch Vorkühler hängt von der Wassertemperatur und -menge, von der Milcheinlauftemperatur und -menge sowie von der Vorkühlergröße beziehungsweise -anzahl ab. Beispielsweise kann die Milch bei einer Wassertemperatur von zirka 11 °C und einer Milchtemperatur von rund 33 °C auf etwa 15 °C abgekühlt werden.

Die Kühlwirkung der Vorkühler ist umso besser, je kälter das Wasser ist. Erwärmtes Wasser sollte zur Viehtränke genutzt werden, indem es den Kühen unmittelbar nach dem Melken in einem großen Tränkebecken angeboten oder, wie bei Melkroboterbetrieben vielfach zu sehen, der Vorkühler in den Tränkekreislauf eingebunden wird. Eine Zwischenlagerung, beispielsweise in einem Pufferbehälter, sollte, wenn überhaupt, nur von kurzer Dauer sein, um eine Keimvermehrung zu unterbinden.

Das Energieeinsparpotenzial einer Milchvorkühlung liegt bei etwa 1 kWh pro 100 l Milch, daraus resultiert je nach Herdenleistung schnell ein Einsparpotenzial von 100 kWh pro Kuh und Jahr. Dies entspricht in etwa 25 % des Strombedarfs für die Milchgewinnung und ist damit die größte Stellschraube zur Energieeinsparung. Aus diesem Grund ist unter Berücksichtigung der jährlichen Kosten ein Vorkühlereinsatz in der Regel betriebswirtschaftlich interessant.

Vorkühlung: Begrenzende Faktoren

Liegt die Milcheinlauftemperatur am Milchtank mehr als 4 K über der Wassertemperatur, können beispielsweise ein zu kleiner Vorkühler (häufig der Fall), ein verstopfter Vorkühler oder auch eine zu geringe Wassermenge (l/h) des Wasseranschlusses ursächlich sein. Wasserseitig bedingen vielfach ein zu kleiner Leitungsquerschnitt, ein zu geringer Wasserdruck oder auch verstopfte Wasserdurchgänge eine verminderte Effektivität des Vorkühlers.

Welche Maßnahmen zur Optimierung des Vorkühlereinsatzes sinnvoll sind, muss einzelbetrieblich abgeprüft werden. Grundsätzlich sollte zuerst der Vorkühlereinsatz verbessert und erst dann durch eine drehzahlgesteuerte Milchförderpumpe die Effektivität des Vorkühlers erhöht werden. Diese regelt die Fördermenge der Milchpumpe entsprechend dem Füllstand im Milchabscheider. Ziel ist es, die Milch möglichst gleichmäßig und ohne Pause durch den Vorkühler zu schicken, wodurch sich die Milchtemperatur um zirka weitere 1 bis 2 K senken lässt.

Jedoch liegt der Anschaffungspreis für die Steuerung bei etwa 3.000 €, sodass ein Einsatz vielfach ab einer Milchmenge von 1 Mio. kg pro Jahr wirtschaftlich interessant wird. Ebenso muss bedacht werden, dass der Wasseranfall sich erhöht, da pausenlos Milch durch den Vorkühler gefördert wird.

Mangelhaft arbeitende Vorkühler verringern den Nutzen zum Teil erheblich. Dies bedeutet für viele Betriebe trotz eines vorhandenen Vorkühlers noch großes Stromeinsparpotenzial. Vielfach erreichen Vorkühler in der Praxis nur Milchtemperaturen von über 20 °C. Gelingt es einem Betrieb mit etwa 1,5 Mio. kg abgelieferter Milchmenge pro Jahr, die Abkühlung der Milch mit dem Vorkühler um 5 K zu verbessern, werden etwa 4.500 kWh Strom pro Jahr eingespart. Bei einem Strompreis von 0,35 €/kWh sind das über 1.500 € Einsparung pro Jahr.

Um die Effektivität des Vorkühlers einschätzen zu können, ist es ratsam, die Temperaturen des Wassers (vor dem Vorkühler) und der Milch (hinter dem Vorkühler) zu messen und bei Abweichung vom Zielwert systematisch zu schauen, ob die Vorkühlung optimiert werden kann.

Bei schlecht arbeitenden Vorkühlern besteht zudem die Gefahr, dass bei Milchtanks, für die die erforderliche Kältemaschinengröße unter Berücksichtigung eines funktionierenden Vorkühlers berechnet wurde, die Kühlleistung an sehr warmen Sommertagen nicht ausreicht. Dies hat zur Folge, dass die Milch nicht zügig genug auf Lagertemperatur abgekühlt wird, die Kältemaschine sehr lange läuft und damit den Stromverbrauch erhöht.

Milchkühlung im Lagertank

Für Kühlung von Milch im Lagertank gibt es mit der Eiswasser- oder Direktkühlung zwei bewährte Möglichkeiten. Bei der Eiswasserkühlung liegt der Stromverbrauch aufgrund des geringeren Wirkungsgrades etwas höher als bei der Direktkühlung. Dafür hat die Eiswasserkühlung einen geringeren Anschlusswert (kW).

Die Milchtankgröße ist nach den betrieblichen Bedingungen auszuwählen. Bei ganzjähriger Abkalbung und zweitägiger Milchabholung sind für das Milchtankvolumen etwa 70 l pro Kuh ausreichend.

Wichtig ist, das Kälteaggregat an einen kühlen Ort mit einer guten Luftzirkulation aufzustellen. Ebenso sollte das Kälteaggregat regelmäßig gereinigt werden. Staub und Spinnenweben reduzieren den Wirkungsgrad. Auf eine ausreichende Kältemittelmenge im Kühlkreislauf ist zu achten und durch regelmäßige Wartungen die Leistungsfähigkeit der Geräte zu erhalten.

Bedarf an Warmwasser

Der einzelbetriebliche Warmwasserbedarf und die erforderliche Wassertemperatur richten sich nach dem Aufwand für die Melkanlagen- und Milchtankreinigung, für die Kälbertränke und den Bedarf fürs Händewaschen. Der größte Anteil wird in der Regel für die Melkanlagenreinigung benötigt. Hier sind die Zirkulations- und die Kochendwasserreinigung geeignete Verfahren. Die benötigte Energiemenge (kWh) für die Warmwasserbereitung ist bei beiden Verfahren in etwa gleich. Für die Hauptreinigung wird bei der Zirkulationsreinigung eine größere Wassermenge auf etwa 70 °C und bei der Kochendwasserreinigung eine geringere Wassermenge auf über 90 °C erwärmt.

Auf den meisten Betrieben ist es sinnvoll, eine Wärmerückgewinnungsanlage einzusetzen. Sie entzieht auf der einen Seite der Milch die Wärme, kühlt sie dabei ab und erwärmt auf der anderen Seite das Wasser. Wassertemperaturen um die 45 °C sind dabei ohne zusätzlichen Aufwand möglich.

Wie viel Abwärme aus der Milchkühlung für die Wärmerückgewinnung zur Verfügung steht, hängt in erster Linie von der Milchmenge und davon ab, ob die Milch vorgekühlt worden ist. Der Einsatz eines Vorkühlers hat zur Folge, dass weniger Abwärme für die Wärmerückgewinnung zur Verfügung steht. Wird mit einem Vorkühler die Milch auf zirka 15 °C abgekühlt, liegt die erwärmbare Wassermenge bei rund 0,25 l je Liter Milch. Bei einer Milchmenge von zum Beispiel 2.000 l pro Tag lassen sich zirka 500 l Wasser von 10 °C auf 45 °C erwärmen. Trotz der geringeren Abwärme für die Wärmerückgewinnung sollte nicht auf den Einsatz eines Vorkühlers verzichtet werden, denn er führt zu deutlichen Stromeinsparungen bei der Milchkühlung.

Da das zirka 45 °C warme Wasser aus der Wärmerückgewinnung für die Reinigung der Melkanlage oder des Milchtanks nicht heiß genug ist, ist eine weitere Erwärmung erforderlich. Wird das Wasser mit der Wärmerückgewinnungsanlage auf etwa 60 °C erwärmt, verursacht das einen um 15 bis 20 % höheren Stromverbrauch der Milchkühlung und sollte daher vermieden werden. Sinnvoll ist eine Wassertemperaturbegrenzung bei der Wärmerückgewinnung auf maximal 50 °C.

Um das Wasser auf die für die Zirkulationsreinigung angestrebte Eingangstemperatur von etwa 70 °C zu erwärmen, sind Durchlauferhitzer oder Standspeicher besser geeignet. Diese können mit Strom, Flüssiggas oder Erdgas betrieben werden. Die für die Kochendwasserreinigung erforderlichen Wassertemperaturen von über 90 °C sind nur mit Strom zu erreichen.

Die benötigte Warmwassermenge für die Reinigung der Milchkühltanks hängt von dem Milchtankvolumen ab. Es werden etwa 1,5 l warmes Wasser je 100 l Tankinhalt benötigt. Somit verursachen besonders Milchtanks, die deutlich zu groß sind, höhere Reinigungskosten.

Stromverbrauch richtig einschätzen

Viele Betriebe haben in den vergangenen Jahren Techniken installiert, die den Stromverbrauch zusätzlich erhöhen, beispielsweise Ventilatoren zur Verringerung der Wärmebelastung für die Tiere. Da bei Kühen ein Abkühleffekt erst ab Luftgeschwindigkeiten von 2,0 m/s und ausreichender Anzahl an Ventilatoren erreicht wird, liegt der Strombedarf schnell im Bereich von 80 kWh pro Kuh und Jahr. Vielfach sind die anfallenden Kosten deutlich geringer als der Nutzen, allein durch die höhere (nicht abgefallene) Milchleistung.

In etwa gleicher Größenordnung kann der Stromverbrauch zunehmen, wenn das eigene Brunnenwasser mit einer Wasseraufbereitungsanlage (Enteisenung) aufbereitet wird. Auch das Arbeiten mit einem Beleuchtungsprogramm führt zu höheren Stromverbräuchen, hier ist aber ebenfalls ein Nutzen gegenüberzustellen.

Der Strombedarf für Kuhbürsten, Güllerührwerke, -pumpen und -schieber, Beleuchtung oder die Warmwasserbereitung für die Kälbertränke fällt beim Gesamtstromverbrauch weniger ins Gewicht und bietet in der Regel keine großen Einsparpotenziale. Um den Stromverbrauch einzelbetrieblich einordnen zu können, sollte zunächst der Jahresstromverbrauch durch den Gesamtkuhbestand geteilt werden (Kilowattstunden pro Kuh und Jahr), dann kann das Ergebnis unter Berücksichtigung der einzelbetrieblichen Bedingungen (technische Ausstattung) beurteilt werden.

Fazit

Der richtige Einsatz von Vorkühlern bringt die größte Energieeinsparung im Milchviehbereich. Sie sind unter Berücksichtigung von Kosten und Nutzen in der Regel sehr lohnenswert. Auch der Einsatz von Wärmerückgewinnungsanlagen und frequenzgesteuerten Vakuumpumpen führt zu Energieeinsparungen.